Ekstraktif Metalürji yazı dizimin demir-çelik üretimi ile ilgili olan kısmını bitirmiştim. Bir önceki yazımda Alüminyum Üretimini kaleme almıştım. Bu yazımda ise, demir dışı metallerin en çok kullanılanlarından biri olan bakırın üretimini ele alacağım.

İlkokuldan itibaren iyi elektrik ve ısı iletkenliğinden dolayı sürekli karşımıza çıkan bakır çok geniş bir kullanım alanına sahiptir. Gerçekten üstün olan bu iletkenlik özelliklerine ilaveten, diğer metallere göre nispeten daha yumuşak olması şekil verilebilirliğinin yüksek olması kullanım alanlarını daha da arttırır.

İnsanlık, ilk çağlardan itibaren bakır ve bakır alaşımlarını hayli yaygınca kullanmakta.. Peki gerçekten bakır ve alaşımlarını doğru biliyor muyuz? Ayrıca bakırın üretimi de bir hayli zordur. İşte tüm bu noktalara yazımda değineceğim.

En çok bilinen ve doğada bulunan bakır madenleriyle yazıma başlamak istiyorum. Kalkopirit, Kalkozit, Azurit, Kuprit ve Malahit olarak bulunan bakır, sülfür ilgisiyle meşhurdur. Demir ve kükürt ile oluşturduğu kompleksi Kalkopirit’in ve karbonatlı ve hidratlı kompleksi Azurit’in fotoğraflarını aşağıda veriyorum.

Bakır cehverleri.

Bakırın maden olarak yolculuğu klişeleşen kırma, öğütme gibi işlemlerle başlar. Tenörü düşük olan bakır madenlerinin konsantrasyonlarının arttırılması için flotasyon yapılır. Flotasyon çok basit bir prensipten yararlanılarak yapılan bir işlemdir. Suyu seven (hidrofilik) ve sevmeyen (hidrofobik) bileşiklerin su veya başka çözücülerde yüzdürülme işlemiyle ayrılmasına flotasyon denir. Flotasyon, öyle gelişi güzel her cevhere yapılamaz. Bunun için yüzdürülecek minerallerden birisinin havaya karşı yüzey gerilimi olmalıdır. Ayrıca hidrofob minerallerin hava kabarcıklarıyla taşınabiliyor olması gereklidir. Tabii ki flotasyon işlemi birkaç basit parametreye bağlı değildir. Gerektiği vakit, yüzey aktifleştirici, bastırıcı, köpürtücü gibi çeşitli kimyasal ajanların kullanması söz konusudur. Sizleri fazla sıkmamak ve konuyu fazla karmaşık hale getirmemek adına, flotasyonu yüzeysel olarak geçiyorum.

Bakır Flotasyonu

Kaynak: http://kids.britannica.com/comptons/art-1524/Schematic-diagram-of-a-flotation-separation-cell

Flotasyon sonucunda elde edilen bakır konsantresi indirgenmeye hazır hale gelir. Flotasyon prosesi sonucu elde edilen bakıra “mat” (Cu2S) denir yani flotasyonda yüzdürülerek konsantre edilmiş kalkosindir bu bakır. Flotasyon işlemine maruz bırakılmasına gerek olmayan bakır cevherlerinde sülfürlü bileşiklerden kurtulmak adına bir kavurma işlemi de yapılır. Flotasyondan gelen mat ile, tenörü başlangıçtan beri yüksek olan bakır cevherleri birlikte kavurmaya alınır. Kavurma sonrasında büyük oranda bakır oksitler ihtiva eden bu karışım artık indirgenme sürecine hazırdır.

Ekstraktif Metalürjik işlemlerde indirgenme, daha önceki yazılarımda da bahsettiğim üzere çoğu zaman karbonca zengin kok kömürü ile yapılmaktadır. Fakat bakır gibi saflığı önemli olan ve içerisinde başka safsızlıkların kalmasına asla tolere gösterilemeyecek metallerde karbon kaynağı olarak kömür türevleri kullanılamaz. Çünkü kömürün içerisinde az miktarda da olsa alümina, silika gibi toprak esaslı malzemeler kalmış olabilir. Bu yüzden indirgen olarak, karbonca zengin fakat safsızlık olarak çok çok az metal içeren kavak ağacı seçilir. Bakır üretiminde “kavaklama” olarak bilinen, fırına ağaç ilavesi de tam olarak bu işlemin adıdır.

Bakır Kavaklama

Kaynak: http://take-shape-share.fenc.org.uk/providers/hlsi/bradfordCollege/copper1-1.xml_cdpackage/htm/d1_6.html

Kavaklama sonucu karbon tarafından indirgenen bakır, yaklaşık %98 – 99 saflıktadır. Elde edilen bu bakıra “blister bakır” denir. Bu haliyle bilimsel çalışmalarda, ileri teknoloji gerektiren noktalarda, bakırın yüksek iletkenliğinin gerektiği yerlerde kullanılamaz. Blister bakır satın alan firmalara satışı gerçekleştirilebilecek bu bakırın içerisinde hala safsızlıkların olduğu unutulmamalıdır.

Blister bakırın iş görmeyeceği yukarıda da bahsettiğim noktalar için daha saf bakırın eldesi şarttır. Bakırı bu noktadan sonra saflaştırmanın en mantıklı ve neredeyse tek yolu elektrik enerjisi kullanmaktır.

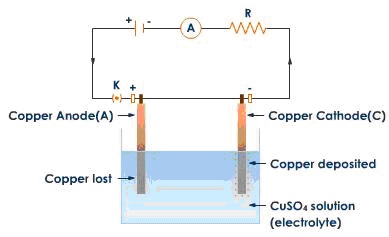

Bakırın elektrolizi biraz alışılmamış bir elektroliz yöntemidir. Anotta da katotta da bakır bulunmaktadır. “Peki bu nasıl mümkün oluyor?” dediğiniz duyar gibiyim.

Şöyle ki, bildiğimiz üzere anotta bulunan teknik saflığa sahip olmayan blister bakır yükseltgenerek iyon olarak çözeltiye geçer. Sonrasında, aynı çözeltiye daldırılmış yüksek saflıktaki bakır tel veya plakadan oluşan anota hücum eden bu bakır iyonları indirgenerek katot üzerinde birikmeye başlar.

Elektroliz ile Elektrolitik Bakır eldesi

Kaynak: http://www.tutorvista.com/content/physics/physics-iv/thermal-chemical-currents/chemical-effects-current.php

Aslında elektroliz esnasında gerçekleşen olay aynen şöyledir; %99’a yakın saflıkta bulunan, kavaklamadan gelen blister bakırın içerisinde farklı safsızlıklar vardır. Anot olarak bağlandığı devreye sadece bakır iyonlarının hareketi için gerekli olan 0.2 Volt gibi ufak bir gerilim uygulanır. Böylece blister bakır içerisindeki safsızlıklar değilde, bakırın kendisi yükseltgenerek çözeltiye geçmiş olur. Sonrasında karşı elektrot olan katota hücum eden bu bakır iyonları, tekrar indirgenerek elektrolizden önce katota bağlanmış olan yine yüksek teknik saflıkta olan bakırın üzerine birikmeye başlarlar. Böylece katotta elde edilen bakır çok yüksek saflıkta (%99.9999) olur ve elektrolitik bakır ismini alır.

Net elektroliz denklemi aşağıdadır. Uygulanan net gerilim 0.2 – 0.4 Volt arasında değişiklik gösterebilir.

Cu2+ + 2e– → Cu E° = 0.34 V (anot)

Cu → Cu2+ + 2e– E° =- 0.34 V (katot)

Bu yazımla birlikte Demir, Alüminyum, Bakır gibi endüstriyel anlamda en çok kullanılan üç ana metalin üretim yöntemlerini ve özelliklerini açıklamış oldum. Bir sonraki yazımda kullanım alanları üç ana metalimize nispeten daha az olan ve üretimi meşakkatli olan özel metallerimize kısa kısa değinecek, “Üretim Metalürjisi” yazı dizimizi de o son yazımla noktalayacağım…

Okan Gençoğlu

Ondokuz Mayıs Üniversitesi Metalurji ve Malzeme Mühendisliği Bölümü